Aufgrund der verschlungenen Molekülkettenstruktur, der hohen Viskosität und der praktisch nicht vorhandenen Fließfähigkeit von ultrahochmolekularem Polyethylen (UHMWPE) ist es äußerst schwierig zu verarbeiten. Herkömmliche Verarbeitungsanlagen können aus diesem Material nicht ohne weiteres Produkte formen. Derzeit werden die meisten UHMWPE-Liner mit folgenden Verfahren hergestellt Sinter-Press-Spritzgießen, und einige werden über Plunger-Extrusion, Letztere hat jedoch eine sehr geringe Produktivität.

Hauptmerkmale von UHMWPE Einlagen:

- Hervorragende Abnutzungsbeständigkeit: Je höher das Molekulargewicht, desto besser ist die Verschleiß- und Schlagfestigkeit des Materials.

- Hohe Schlagzähigkeit: Hervorragende Widerstandsfähigkeit gegen starke äußere Kräfte.

- Selbstschmierend: Ideal für Anwendungen in Kohlebunkern, Rutschen, Getreidesilos und Trichtern - erleichtert das schnelle Gleiten von Materialien.

- Extrem niedrige Wasserabsorption: Die mechanischen Eigenschaften werden durch Feuchtigkeit in der Betriebsumgebung nicht beeinträchtigt.

- Chemische Beständigkeit: Beständig gegen Säuren, Laugen, Salze und verschiedene organische Lösungsmittel innerhalb bestimmter Temperatur- und Konzentrationsbereiche.

- Ungiftig und geruchlos: Inert, biokompatibel und nicht korrosiv.

- Nicht klebende Oberfläche: UHMWPE nimmt kein Wasser auf und hat eine glatte Oberfläche, die Materialanhäufungen verhindert.

- Ausgezeichnete Leistung bei niedrigen Temperaturen: Selbst unter flüssigem Stickstoff (-269°C) behält das Material eine hohe mechanische Festigkeit.

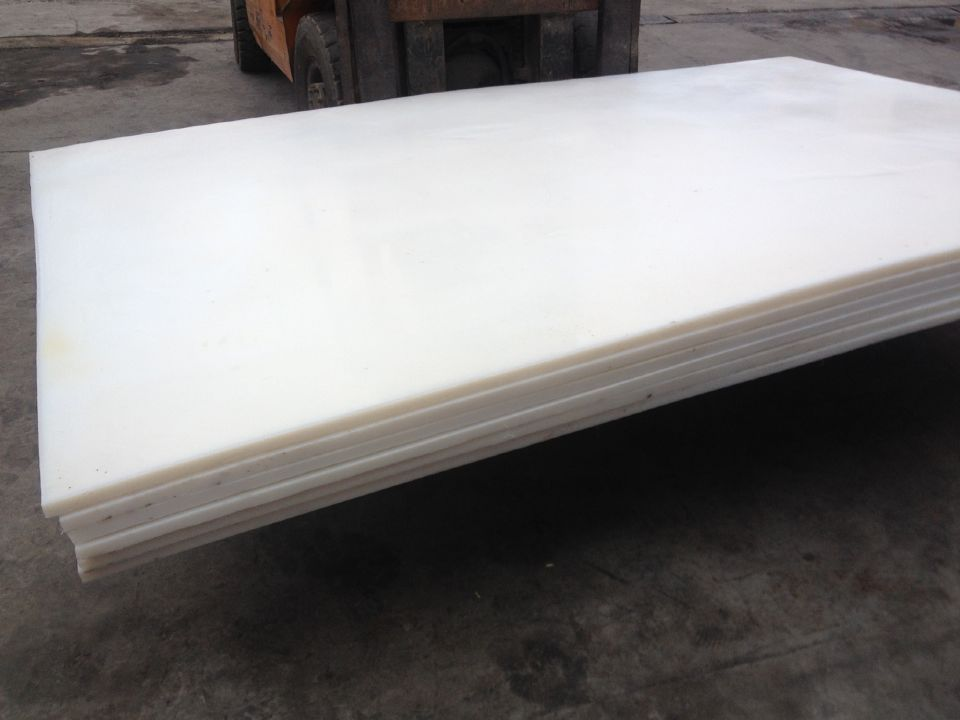

Herstellungsverfahren für UHMWPE-Platten (Formpressen)

Bei der Herstellung von UHMWPE-Folien durch Formpressen werden in der Regel die folgenden Schritte durchgeführt:

- Auswahl der Rohmaterialien

Die Qualität der Rohstoffe wirkt sich direkt auf das Endprodukt aus. Hochwertige Harze mit einem Molekulargewicht von über 3 Millionen, kombiniert mit wissenschaftlich formulierten Additiven und optimierter Verarbeitung, sind für hochwertige Plattenprodukte unerlässlich. - Mischen und Vormischen

Die Rohstoffe werden auf ihre Qualität geprüft (Überprüfung der Prüfberichte). Nach einer festgelegten Rezeptur werden Zusatzstoffe zugegeben und in einem Hochgeschwindigkeitsmischer unter bestimmter Temperatur und Druck gemischt. Dies gewährleistet eine gleichmäßige Durchmischung und den Entzug von Feuchtigkeit. Werden farbige Platten benötigt, werden in diesem Schritt Pigmente zugegeben. - Druckbeaufschlagung und Plastifizierung

Das gemischte Material wird in eine Form gegeben, unter Druck gesetzt, um eingeschlossene Luft zu entfernen, und dann erhitzt, um das Polymer zu einer durchscheinenden Paste zu schmelzen. Die Form wird bei einer stabilen Temperatur und einem stabilen Druck gehalten, um eine vollständige Plastifizierung zu gewährleisten. - Bildung von

Nach der Plastifizierung wird das Material allmählich abgekühlt, während der Druck erhöht wird. Je niedriger die Temperatur, desto höher der angewandte Druck - bis die Verarbeitungsanforderungen erfüllt sind. - Entformen und Gestalten

Nach der Entnahme aus der Form werden die Platten manuell beschnitten und geformt und dann für den Versand gelagert.

Anwendungen von UHMWPE-Platten:

- Papiermaschinen

Wasserkastenabdeckungen, Strömungsleitbleche, Entwässerungsschaufeln und -folien. - Nahrungsmittelmaschinen

Führungsschienen, Sternräder, Führungszahnräder, Rollen, Lagerbuchsen usw. - Chemische Industrie

Dichtungsplatten, Dichtungsmaterialien, Vakuumformen, Pumpenteile, Lagerbuchsen, Zahnräder, Dichtungsschnittstellen. - Auskleidungsanwendungen

Kohlebunkerauskleidungen, Trichter, Rutschen, verschleißfeste Platten, Halterungen, Rücklaufkomponenten, Gleitflächen, Trommeln. - Andere Anwendungen

Teile für landwirtschaftliche Maschinen, Schiffskomponenten, Galvanikindustrie und Komponenten für Niedertemperaturmaschinen.