Um die wachsende Nachfrage nach hochleistungsfähigen Polypropylen (PP)-Folien zu befriedigen, suchen die Hersteller ständig nach Möglichkeiten zur Verbesserung ihrer physikalischen und mechanischen Eigenschaften. Von der Optimierung der Rohstoffe bis hin zur Modernisierung der Produktionsanlagen gibt es verschiedene Ansätze, um die Leistung und Zuverlässigkeit von PP-Platten für verschiedene Anwendungen deutlich zu verbessern.

1. Verbesserung der Materialeigenschaften durch Zusatzstoffe

Eine wirksame Methode zur Verbesserung der Leistung von PP-Platten besteht darin, dass Zugabe von Chemiefasern oder Modifizierungsmitteln während des Produktionsprozesses. Dies kann die Festigkeit, Flexibilität und insbesondere die Dehnungsleistung, was für Anwendungen wie das Stanzen von Metall oder die Herstellung von Dichtungen entscheidend ist.

Einige Hersteller mischen auch Hochdruck-Polyethylen (HDPE) mit PP, um dessen physikalische Eigenschaften, wie Schlagfestigkeit und Zähigkeit, zu verbessern.

Denn PP hat eine relativ hoher Schmelzpunkt und ist ein teilkristallines Material, bietet es bereits starke wirtschaftliche und leistungsbezogene Vorteile. Für anspruchsvollere oder spezialisierte Anwendungen sind jedoch weitere Verbesserungen bei der Materialrezeptur erforderlich.

2. Optimierung der Produktionstechnik

Die Herstellung hochwertiger PP-Folien erfordert eine moderne Extrusionsanlage mit präziser Prozesssteuerung. Zu den wichtigsten Merkmalen einer modernen PP-Folien-Extrusionsanlage gehören:

- Schneckendesign basierend auf der PP-R-Rheologie: Dies gewährleistet eine hohe Schmelzkapazität, eine hervorragende Dispersion und eine gleichmäßige Schmelztemperatur, die für eine konstante Qualität unerlässlich sind.

- Genaue Geschwindigkeitsübersetzung und Schraubenstruktur: Diese Funktionen unterstützen eine bessere Kontrolle des Schmelzflusses und ermöglichen eine reibungslosere Verarbeitung.

- Optimierte Verweilzeit: Sowohl im Extruder als auch im Düsenkopf muss die PP-R-Schmelze die richtige Verweilzeit haben, um eine oxidative Zersetzung durch übermäßige Erwärmung zu vermeiden.

- Integrierte Bandbeschichtungsanlage: Einige Linien bieten Inline Markierung oder Abisolierung während der Plattenextrusion, was die Rückverfolgbarkeit und Identifizierung erleichtert.

Außerdem ist die Verwendung von Gleichstrom-Extruder mit variabler Frequenzregelung (z. B. 30 mm Schneckendurchmesser) sorgt für einen effizienten, kompakten und benutzerfreundlichen Betrieb - etwas, das die Kunden zu schätzen wissen.

3. Fortgeschrittene Materialformulierung

Hochleistungs-PP-Platten werden oft aus folgenden Materialien hergestellt importierte hochwertige Materialien und angereichert mit Zusatzstoffen wie:

- UV-Stabilisatoren

- Anti-Aging-Mittel

- Technologie zur Stressreduzierung um Verformungen, Blasenbildung oder Risse zu verhindern

Diese Verbesserungen verlängern die Lebensdauer der Platte, verhindern Verfärbungen und verbessern die strukturelle Integrität.

4. Anpassungsoptionen

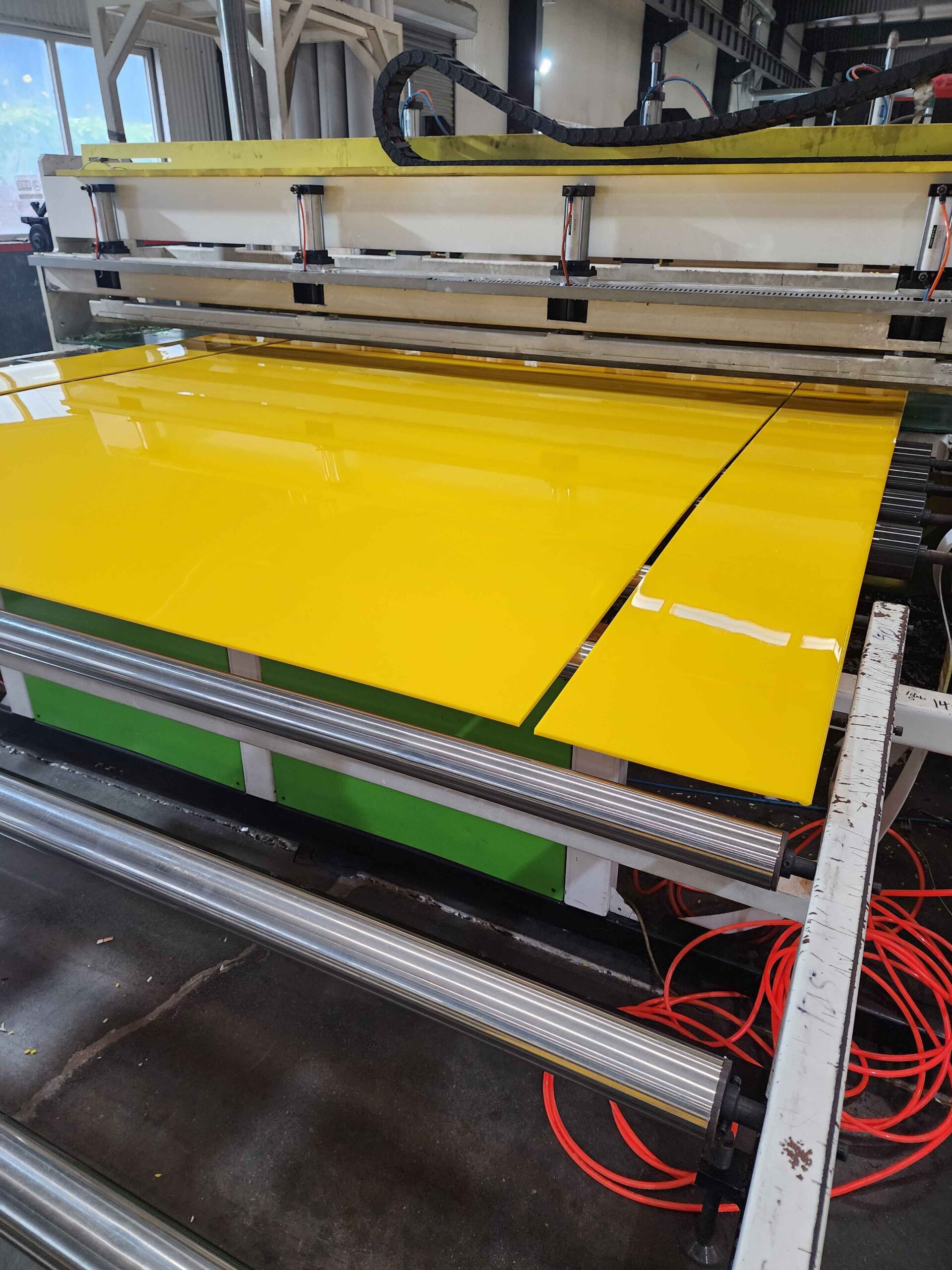

PP-Platten sind in verschiedenen Farben und Größen erhältlich, um den unterschiedlichen Anforderungen der Industrie gerecht zu werden. Zu den gängigen Farboptionen gehören:

- Natürlich weiß (milchig weiß)

- Hellgrau

- Porzellan weiß

Größen (anpassbar):

- Die Dicke: 3mm - 200mm

- Standardgrößen: 1000mm x 2000mm, 1220mm x 2440mm, 1500mm x 3000mm, usw.

5. Hauptmerkmale von PP-Platten

- Geringe Dichte und leicht

- Hohe Wärmebeständigkeit, nicht verformend

- Ausgezeichnete Steifigkeit und Oberflächenhärte

- Stabile chemische Eigenschaften

- Starke elektrische Isolierung

- Ungiftig und umweltverträglich

- Glatte, glänzende Oberfläche

- Leicht zu fertigen und zu schweißen

- Lange Lebensdauer und einfache Wartung

6. Anwendungen von PP-Platten

Dank ihrer Langlebigkeit, ihrer chemischen Beständigkeit und ihrer einfachen Verarbeitung werden PP-Platten in einer Vielzahl von Branchen eingesetzt, darunter auch in der Industrie:

- Trinkwasser- und Abwasserkanalsysteme

- Hydraulische Dichtungen und Sprühsysteme

- Korrosionsbeständige Tanks und Behälter

- Ausrüstung für die chemische Verarbeitung und Abwasseraufbereitung

- Luftreinigungs- und Abgassysteme

- Reinräume und Halbleiterfertigung

- Lebensmittelgeeignete Maschinen und Schneidebretter

- Galvanik- und Oberflächenbehandlungsindustrie

Schlussfolgerung:

Um wettbewerbsfähig zu bleiben, müssen die Hersteller von PP-Platten Folgendes kombinieren Materialinnovation, fortschrittliche Extrusionstechnologie, und Anpassungsflexibilität. Durch ständige Leistungsverbesserungen können sie den sich entwickelnden Anforderungen der Industrie- und Verbrauchermärkte gerecht werden.